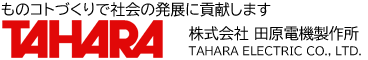

小型チップ部品実装検証

積層セラミックコンデンサの小型化にともない、当社ではリピート製品の実装技術の獲得を目的として0603チップ部品と一般部品を混合させた評価用プリント基板を製作し、パット寸法、表面処理および実装条件を種々振り分けた実装検証をおこない、且つ信頼性試験にて実装条件の確立を図りましたので報告します。

検証方法

検証用基板

基板仕様

- サイズ:130×145mm、材質:FR-4、層数:2層

- 板厚:1.6t、銅箔厚:35μ

- 表面処理:鉛フリーはんだレベラー、金フラッシュ

実装部品リスト

| # | 品目 | 型番 |

|---|---|---|

| 1 | IC 0.65pit 16pin | TC74VHC139FT(EL,K) |

| 2 | 電解コン φ8×10 | UUD1C471MNL1GS |

| 3 | サージアブソーバ | ERZVF2M330 |

| 4 | アレスタ | 3SD4-90 |

| 5 | メカリレー | EE2-24NUH-L1 |

| 6 | チップC 2012 | GRM216F11E104ZA01D |

| 7 | チップC 3225 | GRM32ER61A476KE20L |

| 8 | チップC 0603 | GRM033R71H102KA12D |

実装条件

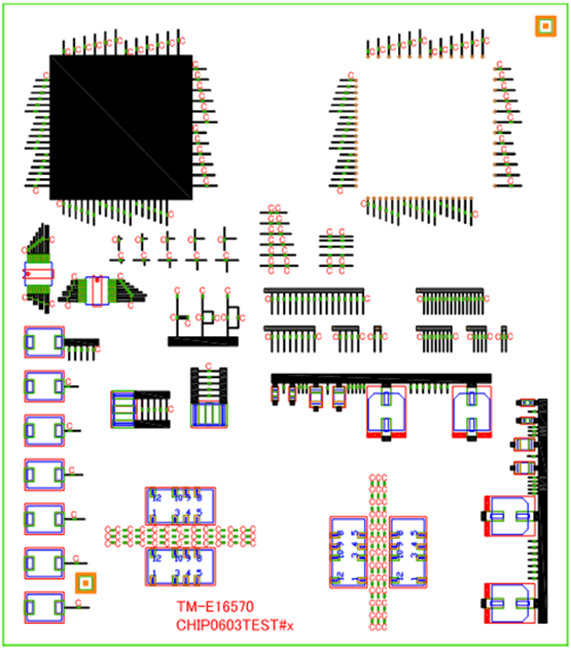

実装設備

- 実装機 RS-1 (JUKIオートメーションシステムズ)

- 印刷機 MS-710(日立製作所)

- リフロー炉 N30-81(エイテックテクトロン)N2対応

鉛フリーソルダペース

- Type4(平均粒径φ30μm)

Type5(平均粒径φ20μm)

はんだメーカ3社で比較検証

メタルマスク

- 板厚:100μm

- 開口:マスクメーカ2社で比較検証

検証結果

マスクメーカ、マスク厚、パッド仕様において、特に差異は見られず合格レベルにある懸念していたマンハッタン等の不適合は発生していない。

Type5も検討したが、逆に抜けが良く印刷ダレの問題が大きいためType4とする。

評価用は合格レベルの結果となったが、量産時に懸念事項となる項目。

- はんだレベラーだと表面の凸凹に影響受けやすくなる

- A社のはんだで大きい部品に若干ボイドが見られた

信頼性試験

熱衝撃試験【試験設備:田原電機】

[試験条件]

-40℃(30min)⇔+125℃(30min) 500cyc、1000cyc/はんだメーカ 3社

[使用機器]

冷熱衝撃試験機 TSC-10A(エスペック製)

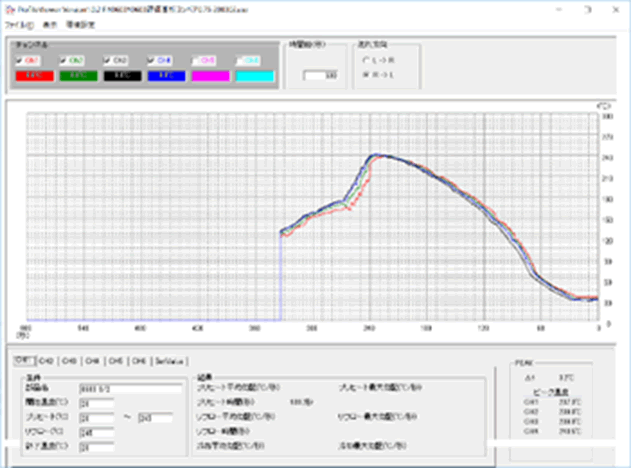

剪断強度試験【試験設備:沖エンジニアリング殿】

[試験条件]

初期、500cyc、1000cyc/はんだメーカ3社

測定箇所 3点 (チップ0603:GRM033R71H102KA12D)

[使用機器]

マルチボンドテスタ Condor Sigma(XYZTEC製)

光学顕微鏡 ECLPSE LV-150(Nikon製)

[使用機器]

はんだ実装剪断強度試験

表は左右にスクロールしてご覧ください。

| A社 | 初期 | 500cyc | 1000cyc | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 破壊強度 [kgf] |

破壊箇所 | 破壊強度 [kgf] |

破壊箇所 | 破壊強度 [kgf] |

破壊箇所 | |||||

| 左 | 右 | 左 | 右 | 左 | 右 | |||||

| 1 | 測定箇所 A | 0.681 | b | d | 0.527 | d | d | 0.502 | d | d |

| 2 | 測定箇所 B | 0.721 | d | b | 0.537 | d | d | 0.561 | d | d |

| 3 | 測定箇所 C | 0.627 | b | b | 0.492 | d | d | 0.446 | d | d |

| 最小値 | 0.627 | 0.492 | 0.446 | |||||||

| 最大値 | 0.721 | 0.537 | 0.561 | |||||||

| 平均値 | 0.676 | 0.519 | 0.503 | |||||||

| B社 | 初期 | 500cyc | 1000cyc | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 破壊強度 [kgf] |

破壊箇所 | 破壊強度 [kgf] |

破壊箇所 | 破壊強度 [kgf] |

破壊箇所 | |||||

| 左 | 右 | 左 | 右 | 左 | 右 | |||||

| 1 | 測定箇所 A | 0.794 | d | d | 0.557 | d | d | 0.439 | d | d |

| 2 | 測定箇所 B | 0.856 | d | d | 0.585 | b | d | 0.628 | d | d |

| 3 | 測定箇所 C | 0.828 | d | d | 0.584 | b | d | 0.565 | d | d |

| 最小値 | 0.794 | 0.557 | 0.439 | |||||||

| 最大値 | 0.856 | 0.585 | 0.628 | |||||||

| 平均値 | 0.826 | 0.575 | 0.544 | |||||||

| C社 | 初期 | 500cyc | 1000cyc | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 破壊強度 [kgf] |

破壊箇所 | 破壊強度 [kgf] |

破壊箇所 | 破壊強度 [kgf] |

破壊箇所 | |||||

| 左 | 右 | 左 | 右 | 左 | 右 | |||||

| 1 | 測定箇所 A | 0.731 | b | d | 0.652 | d | d | 0.503 | d | d |

| 2 | 測定箇所 B | 0.733 | b | b | 0.501 | d | d | 0.538 | d | d |

| 3 | 測定箇所 C | 0.742 | b | d | 0.559 | b | d | 0.495 | d | d |

| 最小値 | 0.731 | 0.501 | 0.496 | |||||||

| 最大値 | 0.742 | 0.652 | 0.538 | |||||||

| 平均値 | 0.735 | 0.571 | 0.512 | |||||||

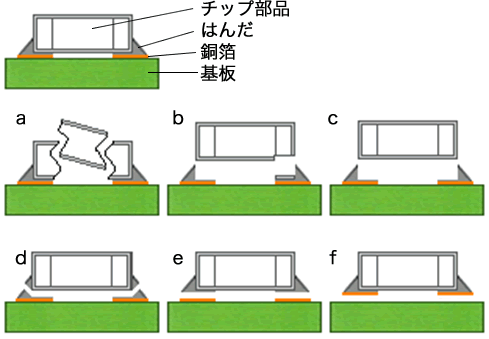

破壊箇所率

a:部品破壊(チップボディー破壊)

b:部品破壊(チップ電極破壊)

c:部品-はんだ界面

d:はんだ破壊

e:はんだ-銅箔界面

f:銅箔剥離

破壊強度の平均変化率

| はんだメーカー | 測定時点 | ||

|---|---|---|---|

| 初期 | 500cyc | 1000cyc | |

| C社 | — | -22.4% | -30.3% |

| B社 | — | -30.3% | -34.1% |

| A社 | — | -23.3% | -25.6% |

(試験後の強度変化率-初期強度変化率)/初期強度変化率×100

強度測定結果

- はんだメーカ間ではB社が最も強度低下が大きく以下の結果であった

A社<C社<B社 - -40℃⇔+125℃の熱衝撃試験を1000cyc実施した場合、機械的強度は約25%~30%低下するため、B社以外は一般的な強度低下と判定

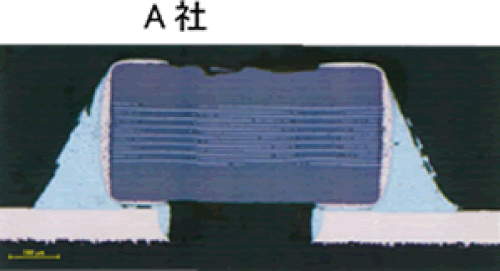

断面観察【試験設備:沖エンジニアリング殿】

[試験条件]

初期、500cyc、1000cyc/はんだメーカ3社

測定部品 チップ0603:GRM033R71H102KA12D

[使用機器]

光学顕微鏡 ECLPSE LV-150(Nikon製)

[観察結果]

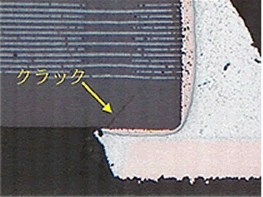

3社共に顕著なクラックは観察されなかったが、1000cyc後のみC社およびA社に微小なクラックが観察されたが問題ないレベルのクラックと判断された。

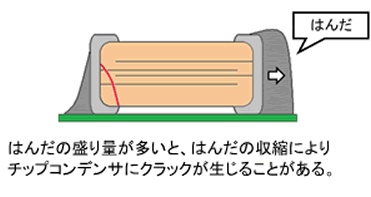

なお、断面界層を行った全てのサンプルではないが、何れのメーカもコンデンサの素子本体にクラックが観察された。はんだの盛り量が多いと、リフローの冷却工程ではんだの収縮によりクラックが生じる事が考えられるため、はんだ量を減らしての再検証をおこなう事にした。

再検証方法

検証用基板

表面処理:はんだレベラーのみ

前回基板のパッド検証からフィレット形状が良く、手はんだの作業性も考慮してPAD1を採用し実装する。また、裏面ベタパターンの影響で基板が反る問題があり、ベタあり/ベタなしの2種基板で評価する。実装部品は0603のセラコンのみとする。

実装設備

実装設備

- 実装機 RS-1 (JUKIオートメーションシステムズ)

- 印刷機 MS-710(日立製作所)

- リフロー炉 N30-81(エイテックテクトロン)N2対応

鉛フリーソルダペース

- Type4(平均粒径φ30μm)

メタルマスク

- 板厚:100μm

- 開口:マスクメーカ2社で比較検証

検証結果

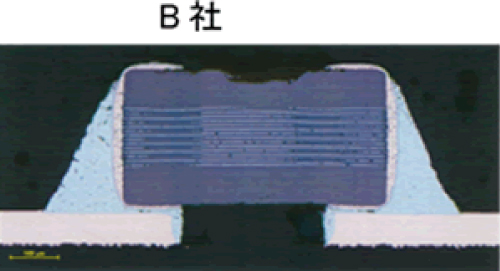

- はんだ抜け形状 A社:角丸正方形、B社:円錐型

- マスク開口率を絞ったことで、前回よりはんだ量を減らすことが出来た。

- マスクメーカ2社共に、はんだ接合部はんだ量の差異およびクラックは観察されなかった。また、セラミックコンデンサにクラックも観察されず、2社で顕著な差異は見られず同等である事を確認する事が出来た。

断面観察結果【試験設備:沖エンジニアリング殿】

総括

はんだメーカ3社の比較はほぼ同等の結果となり、またマスクメーカ2社による開口形状違いもメタルマスク厚100μmで安定した品質を図れることが確認出来た。なお、熱衝撃試験後による強度試験のクラックは、はんだ量の問題が要因であった。

はんだレベラーとレジストの厚みは、はんだ量に影響するため重点項目として取り扱う。

評価結果から設計/実装条件を準拠することで、0603チップ部品と一般部品を混合させた実装作業は当社において十分可能であると判断する。