基板実装工程

トレーサビリティシステム導入により、基板製造情報の履歴を保存し、不適合品の原因究明や製造ラインの改善に取り組んでいます。作業履歴、使用する部品の型式、ロット番号、入手日を基板単体ごとに記録し、製造の所定の全工程をパスしたか、その実施状況(いつ、誰が行い)、その結果がどうであったかをトレースしています。

トレーサビリティシステムを導入した基板実装工程

1. 部品管理

チップ抵抗・コンデンサ・IC・ダイオード等標準実装部品を揃え在庫管理を行っています。

2. 部品段取り

外段取りによりマウンタの停止ロスを最小限におさえ多品種・少量生産に対応します。

3. ポカノン

誤実装防止システム

QRコード、2次元コード等に対応。部品型式、ロット番号等の管理をおこない、実装部品の掛け違いによる誤実装防止をおこないます。

4. クリーム半田印刷

最大印刷エリア460×360。自動半田印刷機を使用しマウンタ実装を円滑におこないます。

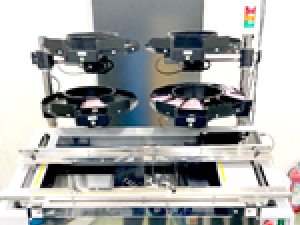

5. マウンタ実装

(2台連結仕様)

対応基板50×50~510×460、0603~74mm角または50×150mm対応、異形品を含め様々な部品実装が可能な上、多品種少量生産に対応します。

6. N2リフロー

均一加熱制御による⊿t性能と常時窒素雰囲気により鉛フリー半田も高品質な仕上がりを可能にしています。

7. 3D外観検査装置

(チップ部品専用)

表示文字、極性、未実装、及び半田フィレットの検査を行っています。修理ピクチャシステムによりNG履歴のトレースが可能です。

8. ディスクリート①

半自動挿入

ディスクリート部品のリードカットとクリンチ処理を同時に対応。異形部品の挿入位置や極性などを自動指示し未実装と誤実装を防止。

9. ディスクリート②

手挿入作業

プリント基板の試作・少量生産にも対応します。

10. ポイントフロー半田

対応基板250×330。ディスクリート部品の必要箇所にのみ半田付けをおこない品質の安定化を図っています。

11. 外観検査装置

(ディップ部品専用)

ディスクリート部品のカラーコード、極性、コネクタ方向、色、及び未実装の検査を行っています。

12. 出荷検査

製品毎に検査機を社内で開発・製作し、基板・部品の不適合流出防止と製品の品質を維持しています。

基板実装技能

チップ手実装・手半田

技能認定者による作業で鉛フリー実装も対応しています。

目視半田付検査

訓練された技能認定者により実装基板の不適合流失を防止しています。

改造リワーク

後付ジャンパー配線

技能認定者による微細なジャンパー配線もおこないます。