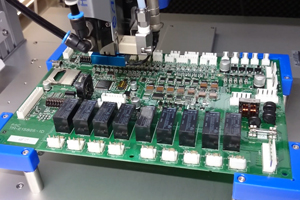

電子回路設計および組み込みソフトウェア

開発から、基板実装、ユニット組配、

治具製作、動作試験、梱包・出荷、

保守まで一拠点・一貫体制で対応

電気回路設計から筐体設計、筐体ならびに

電気部品調達、それらの取付・配線、

耐圧試験を含めた電気検査、

PLCソフトウェア構築と統合試験を実施

田原電機製作所は、電子機器開発と配電盤制御盤構築の二つの専門分野とそれらを融合した統合製品領域において、技術力と構築力の双方を発揮してまいりました。東京府中の地でワンストップで提供できること、創業90年の実績と信頼に裏付けられた長期的な供給力も私たちの強みです。親切・丁寧をモットーにお客様の課題解決にお応えします。

Our Business & Service

Our Technology

基板コーティングで基板や電子部品を外部の環境要因から保護し、電子機器の耐久性や信頼性を…

詳細 >

トレーサビリティシステムに基板の製造履歴を保存し、不適合の流出防止と原因究明や製造ライン…

詳細 >

CR部品の小型化にともない、リピート製品の実装技術の獲得を目的としてチップ部品と一般部品…

詳細 >

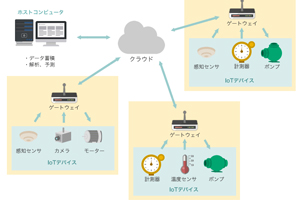

お客様のビジネスにいのちを吹き込むIoTとして、当社が長年培ってきた技術とノウハウを結集し…

詳細 >

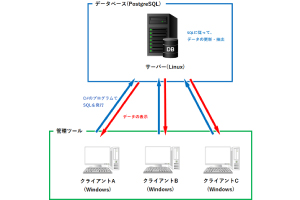

M2Mプラント監視制御システムとマイコンボードの開発実績を融合させ、より最適なIoTシステ…

詳細 >

LPWA(Low Power Wide Area)とは低電力かつ長距離でデータ通信処理を行う通信方式。LPWA…

詳細 >

太陽光発電の発電状態を監視するシステムを構成しました。外部からの入力でデータを取得し表示…

詳細 >

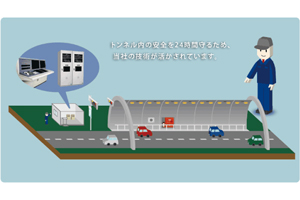

トンネル利用者の安全性、快適性およびスムーズな交通を確保するとともに、様々な事故が発生し…

詳細 >

組込みソフトのデバッグ作業を自動化し、デバッグ時間を短縮させる事を目的としたツールです。

詳細 >

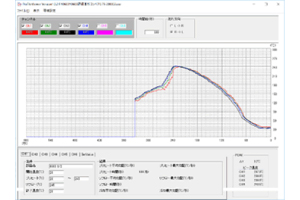

弊社では、様々な工夫を凝らし、安価で簡単に精度良く太陽電池のI-V測定が出来る装置を開発致…

詳細 >

製品本来の性能を最大限に引き出すには、求められる機能に合わせて内部部品を最適化していくこ…

詳細 >

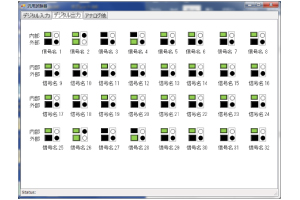

借用状況や保管場所の確認、大量にある備品の前では管理が大変です。管理ツールで少しでも備品…

詳細 >

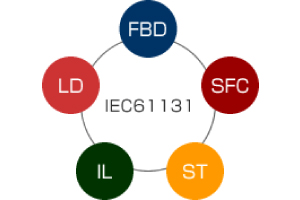

IEC61131は標準的なPLCを規定する規格です。IEC61131は-1から-9までのPartに分かれており…

詳細 >

Case Study

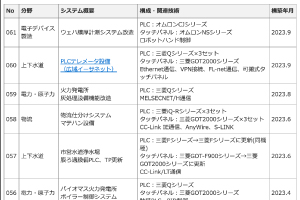

モノづくり現場や電力・上下水などの公共サービス分野で、さまざまな監視制御ソフトウェアを…

詳細 >

PLCは電子部品の集合体であり、その電子部品には寿命があります。PLCの耐用年数は10年が…

詳細 >

生産中止品PLCのプログラム解析をおこない、最新システムへの機能アップをご提案いたします。

詳細 >

田原電機で作られたコントロールセンタはさまざまな分野で活躍しております。

詳細 >

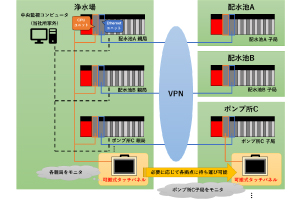

各拠点への持ち運びができる可搬式タッチパネルを用いた水道監視システムの事例をご紹介します。

詳細 >

ポンプ場にて使用するコントロールセンタを製作しました。

詳細 >

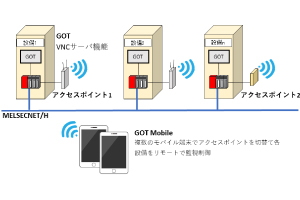

リモートで制御盤タッチパネルと同等の監視制御機能を実現する「GOT Mobile機能」を用いた…

詳細 >

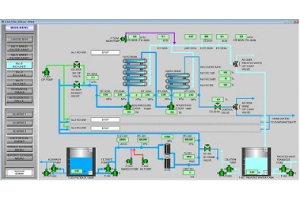

JoyWatcherSuiteというSCADA監視制御システムについてご紹介します。CADAとは監視制御…

詳細 >

News